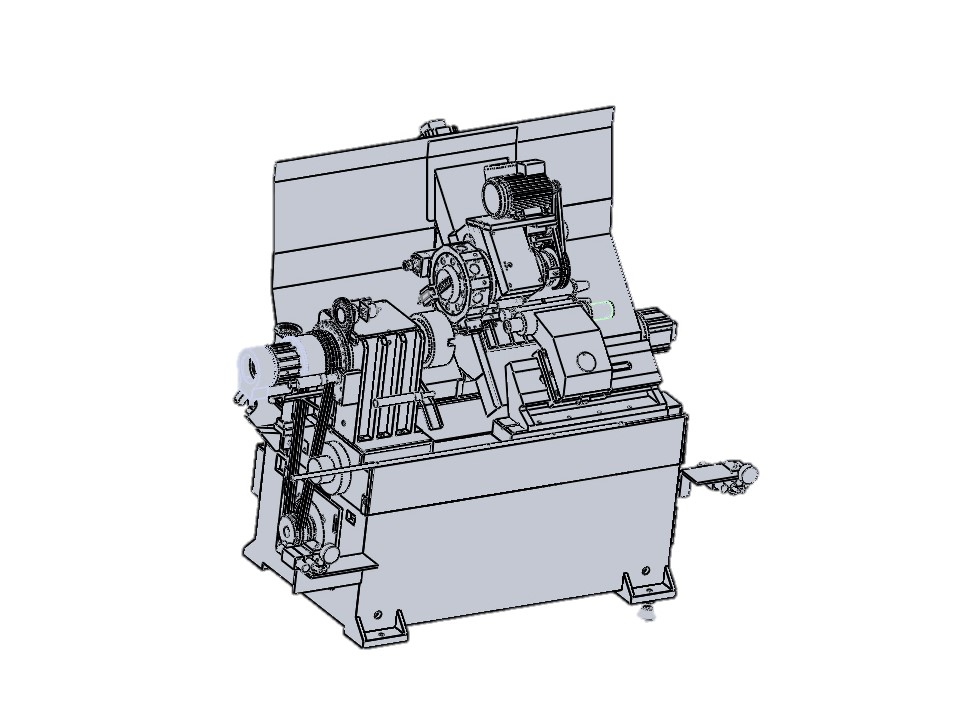

طراحی دستگاه تراش CNC

جهت طراحی دستگاه تراش CNC اطلاعات مربوط به ورودی های ذیل بایستی جمع آوری شده و مورد بررسی قرار گیرند:

1-الزامات کارکردی و عملکردی:

وظایف، عملکرد، انتظارات و محدوده های مورد نیاز بایستی در ابتدا مشخص شوند تا بتوان خروجی های طراحی را براساس آن ها ارزیابی نمود.

2-اطلاعات حاصله از فعالیت های طراحی و توسعه مشابه قبلی:

تجربیات و دانش موجود در زمینه انواع دستگاه های CNC، دستگاه های تراش معمولی، دستگاه های مخصوص و سایر ماشین های ابزار می توانند بر حسب عملکرد مورد نیاز از دستگاه تراش CNC مورد استفاده قرار گیرند. این اطلاعات نیز بایستی جمع آوری، طبقه بندی و جهت به کارگیری، ارزیابی شوند.

3- الزامات قانونی و مقرراتی:

الزامات اداره استاندارد، اداره صنایع، محیط زیست و بهداشت و همچنین الزامات صنعتی مربوطه بایستی بررسی شده و در صورت کاربرد مشخص گردند. این قوانین به عنوان یکی از ورودی ها جهت تعیین مشخصات فنی دستگاه به کار می روند.

4- استاندارد ها یا آیین نامه ای که سازمان متعهد به اجرای آن ها شده است:

هر سازمانی برحسب نیازمندی های محصولات از گروهی از استانداردها، آیین نامه ها، دستورالعمل ها، روش های اجرایی و نظام نامه های داخلی بهره برده و خود را ملزم به رعایت آن می داند. این استانداردها وجه تمایز برندهای مختلف را ایجاد می نماید؛ لذا به کارگیری آن ها در تعیین مشخصات فنی محصول دارای اهمیت می باشند.

5- عواقب بالقوه شکست ناشی از ماهیت محصول:

جهت جلوگیری از شکست های بالقوه در ساخت محصول، در مرحله طراحی آنالیز ریسک طراحی انجام می گیرد تا قبل از وقوع مشکل کنترل های لازم جهت جلوگیری از وقوع آن ها اجرا شوند.

6- بررسی و تحلیل ورودی ها:

ورودی های طراحی از نظر کفایت، کامل بوده و نداشتن ابهام بایستی بررسی شده و مشکلات احتمالی حل و فصل شوند. این ورودی ها بایستی فاقد تعارض با یکدیگر باشند.

7- نیازمندی های مشتریان:

به عنوان یکی از مهم ترین عامل در طراحی بایستی مورد توجه قرار گیرد. الزامات، خواسته ها، نظرات و انتظارات مشتریان بایستی از طریق نظرسنجی، برگزاری جلسات با افراد باتجربه، نظرسنجی از فروشندگان و مصرف کنندگان فنی شناسایی شده و در تعیین الزامات به کار روند.

8- طراحی برای مونتاژ (DFA):

یکپارچه سازی طراحی محصول و فرایند ساخت جهت سهولت و اقتصادی بودن تولید محصول مورد توجه قرار می گیرد. طراحی بایستی علاوه بر مشخصات فنی محصول، مشخصات و نحوه اجرای فرایند ساخت را نیز مورد توجه قرار دهد.

9- طراحی برای شش سیکما (DFss):

روش ها، ابزارها و تکنیک های سیستماتیک با هدف طراحی قوی محصولات و یا فرایندها که در سطح کیفیتی شش سیکما قرار می گیرند.

10- خطا ناپذیرسازی:

طراحی و توسعه محصول و فرایند تولید برای پیشگیری از تولید محصول نامنطبق می باشد. محصولات و فرایندها به گونه ای طراحی می شوند که خطا در حد صفر قرار می گیرد.

11- تجزیه و تحلیل درخت خطا (FTA):

در این روش نقشه رابطه ای بین خرابی های احتمالی در سیستم ها و عناصر آن است که کل سیستم را عیب یابی می نماید.

12- ایمنی محصول:

تعیین مشخصات محصول به گونه ای که برای مشتری خطر و آسیب ایجاد ننماید.

13- مشخصات ویژه طراحی:

مشخصات مهم محصول که در عملکرد و به کارگیری دستگاه دارای اهمیت بوده و یا توسط مشتریان مورد تأکید قرار گرفته اند، شناسایی و علامت گذاری می شوند تا در تعیین مشخصات فنی به صورت خاص مورد توجه قرار گیرند.

برای مشاهده فیلم های محصولات اینجا را کلیک نمایید.